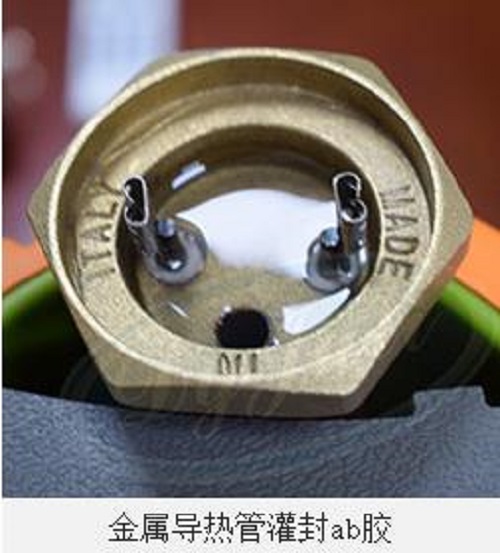

灌封,就是将液态环氧树脂复合物用机械或手工方式灌人装有电子元件、线路的器件内,在常温或加热条件下固化成为性能优异的热固性高分子绝缘材料的过程。

首要关心的是灌封工艺,因为灌封工艺直接影响着产品的使用性能。

环氧树脂灌封有常态和真空两种灌封工艺,其中环氧树脂、胺类常温固化灌封胶一般用于低压电器,多采用常态灌封;酸酐固化灌封胶,一般用于高压电子器件灌封,多采用真空灌封工艺。

相比之下机械真空灌封、设备投资大、维护费用高,但在产品的一致性、可靠性等方面明显优于手工真空灌封工艺。无论何种灌封方式都应严格遵守给定的工艺条件,否则很难得到客户满意的产品。

JL-610快干环氧AB胶为快速固化、透明粘稠状环氧树脂粘接剂,可低温或常温固化,固化速度快;固化后粘接强度高、硬度较好,韧性佳;广泛应用于电子电气、工艺礼品、石油化工等行业的金属、陶瓷、木材、玻璃及硬质塑胶之间的封装粘接。

灌封产品常出现的问题主要有:一是局部放电起始电压低,常因灌封工艺不当而工作时会出现局部放电(电晕)、线间打火或击穿现象,是因为这类产品高压线圈线径很小(一般只有0.02~0.04mm),灌封料未能完全浸透匝间,使线圈匝间存留空隙。由于空隙介电常数远小于环氧灌封胶,在交变高压条件下会产生不均匀电场,引起界面局部放电使材料老化分解造成绝缘破坏。

从工艺角度分析,造成线间空隙有以下两方面原因:灌封时真空度不够高,线间空气未能完全排除,使材料无法完全浸渗;灌封前试件预热温度不够,灌人试件物料粘度不能迅速降低,影响浸渗。对于手工灌封或先混合脱泡后真空灌封工艺,物料混合脱泡温度高、作业时间长或超过物料适用期,以及灌封后产品未及时进入固化程序,都会造成物料粘度增大,影响对线圈的浸渗。热固化环氧灌封材料复合物,起始温度越高粘度越小,随时间延长粘度增长也越迅速,因此为使物料对线圈有良好的浸渗性,操作上应注意做到灌封料复合物应保持在给定的温度范畴内,并在适用期内使用完毕;灌封前试件要嫁倘到规定温度,灌封完毕应及时进入固化程序;灌封真空度要符合技术规范要求。

第二大问题是灌封件表面缩孔、局部凹陷、开裂。灌封胶在嫁倘固化过程中,会产生两种收缩:即由液态到固态相变过程中的化学收缩和降温过程中的物理收缩。固化过程中的化学变化收缩又有两个过程,从灌封后嫁倘化学交联反应开始到微观网状结构初步形成阶段产生的收缩,称之为凝胶预固化收缩,从凝胶到完全固化阶段产生的收缩我们称之为后固化收缩。这两个过程的收缩量是不一样的,前者由液态转变成网状结构过程中物理状态发生突变,反应基团消耗量大于后者,体积收缩量也高于后者。如灌封试件采取一次高温固化,则固化过程中的2个阶段过于接近,凝胶预固化和后固化近乎同时完成,这不仅会引起过高的放热峰、损坏元件,还会使灌封件产生巨大的内应力造成产品内部和外观的缺损。

为获得良好的制件,必须在灌封胶配方设计和固化工艺制定时,重点关注灌封胶的固化速度与固化条件的匹配问题。通常采用的方法是依照灌封胶的性质、用途按不同温区分段固化的工艺。在凝胶预固化温区段灌封胶固化反应缓慢,随着反应热逐渐释放,物料粘度增加和体积收缩平缓,此阶段物料处于流态,则体积收缩表示为液面下降直至凝胶,可完全消除该阶段体积收缩内应力。从凝胶预固化到后固化阶段升温应平缓,固化完毕灌封件应随嫁倘设备同步缓慢降温,多方面减少、调节制件内应力分布状况,可避免制件表面产生缩孔、凹陷甚至开裂现象。对灌封料固化条件的制订,还要参照灌封制件内封埋元件的排布、饱满程度及制件大小、形状、单只灌封量等,对单只灌封量较大而封埋元件较少的,适当地降低凝胶预固化温度并延长时间是完全必要的。

后一个问题是固化物表面不良或局部不固化,这些现象也多与固化工艺相关。主要原因是计量或混合装置失灵、生产人员操作失误;A组分长时间存放出现沉淀,用前未能充分搅拌均匀,造成树脂和固化剂实际比例失调;B组分长时间敞口存放、吸湿失效;高潮湿季节灌封件未及时进入固化程序,物件表面吸湿。总之,要获得一个良好的灌封产品,灌封及固化工艺的确是一个值得高度重视的问题。

聚宏牌专注工业胶水18年经验真材实料,品质高.原料均从美国、日本、德国进口不含有毒溶剂、

不含甲醛、不含三苯的环保胶粘剂颜色透明度高,无气味、粘接力强、耐大气老化通过SGS欧盟检

测,REACH、ROHS、卤素认证,MSDS物质安全认证 ,产品达到医疗,食品级国家认证。

您的满意是我们不懈的追求,商机共享是我们不改的初衷。欢迎新老客户来电来厂洽谈业务。 聚宏胶业-免费咨询,为您解决企业产品粘接问题。 咨询热线:13686681522钟经理 在线QQ:282767671

全国免费索样,先用后买更放心! 咨询热线:13686681522钟经理(微信同号) 在线QQ:282767671